汽车玻璃生产阶段要经过切割-磨边-清洗-印刷-烘弯-胶合-高压-包装等过程,生产一块合格的汽车玻璃要经过层层质检,人工目视检测已然过时,机器视觉技术检测已成熟应用。本文分享基于机器视觉技术检测来料玻璃在切割和磨削后是否存在表面缺陷,从而在汽车玻璃生产的早期阶段就发现有缺陷的玻璃。

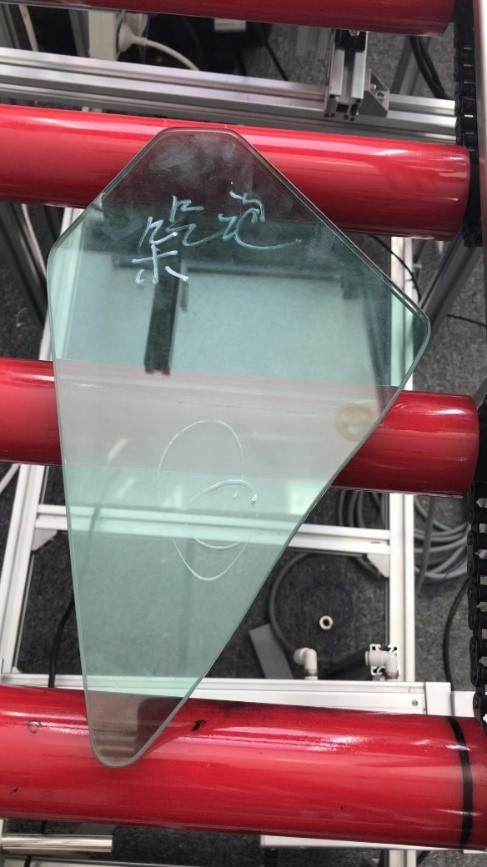

图为实验室对汽车玻璃样品进行图像采集

玻璃缺陷成因分析及模拟检测结果展示:玻璃在生产过程中操作不当会产生气泡、划伤等缺陷

气泡缺陷成因分析:属于玻璃内部,是玻璃中比较常见的气体夹杂物,可分为一次气泡和二次气泡。导致一次气泡产生的主要原因有配合料和熔化机制的不合理,另外设备操作的不合理也是产生缺陷的原因之一。二次气泡是由于温度和压力等因素的改变,使得成形后的玻璃液所在环境处于不平衡状态,产生气体,从而形成气泡。

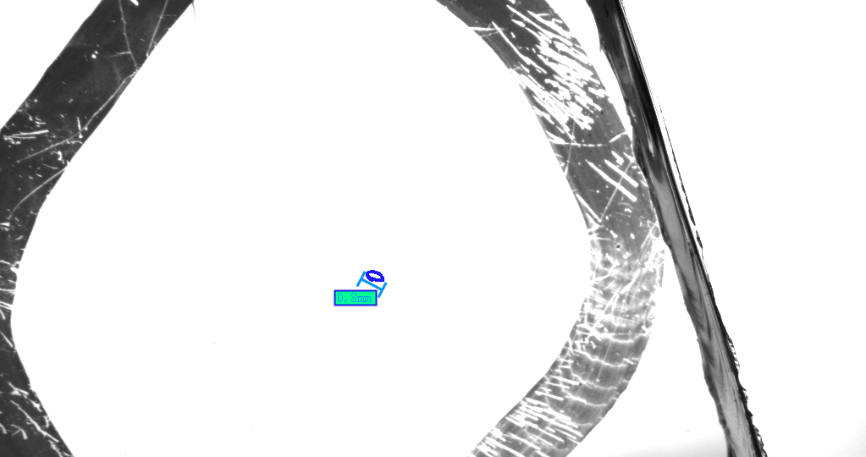

气泡缺陷模拟检测结果:从图中能看到玻璃的气泡缺陷清晰,能够提取到边界信息。同时能够准确识别到缺陷成像位置。

图为气泡缺陷模拟检测结果

划痕泡缺陷成因分析:造成玻璃划伤的因素有人为操作不当,设备与玻璃之间的相互摩擦等。生产中员工是否按照操作流程对玻璃进行严格检测和运输,直接影响玻璃质量。此外,在玻璃生产过程中有切割,打磨等流程,设备与玻璃之间难免会有刮擦,造成玻璃表面划伤。

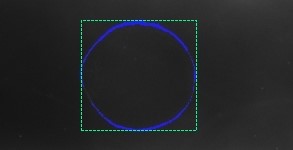

图为划痕缺陷模拟检测结果

基于机器视觉汽车玻璃检测优势:

1. 高效:玻璃检测速度等同于设备运行速度,节省了人工检测时间,提高生产设备利用率,可24小时不停息工作。

2. 准确:机器的判断客观、准确,检测效果稳定,避免了人为因素导致的误判、漏检。

3. 统计分析:在生产过程中,详细记录产品质量信息,支持统计分析,数据追溯,为生产过程中的质量控制提供有力支持。

4. 可扩展性:可以无缝集成至生产现有生产线,与生产线上的其他设备进行集成,实现生产线的自动化控制,提高生产效率和质量。

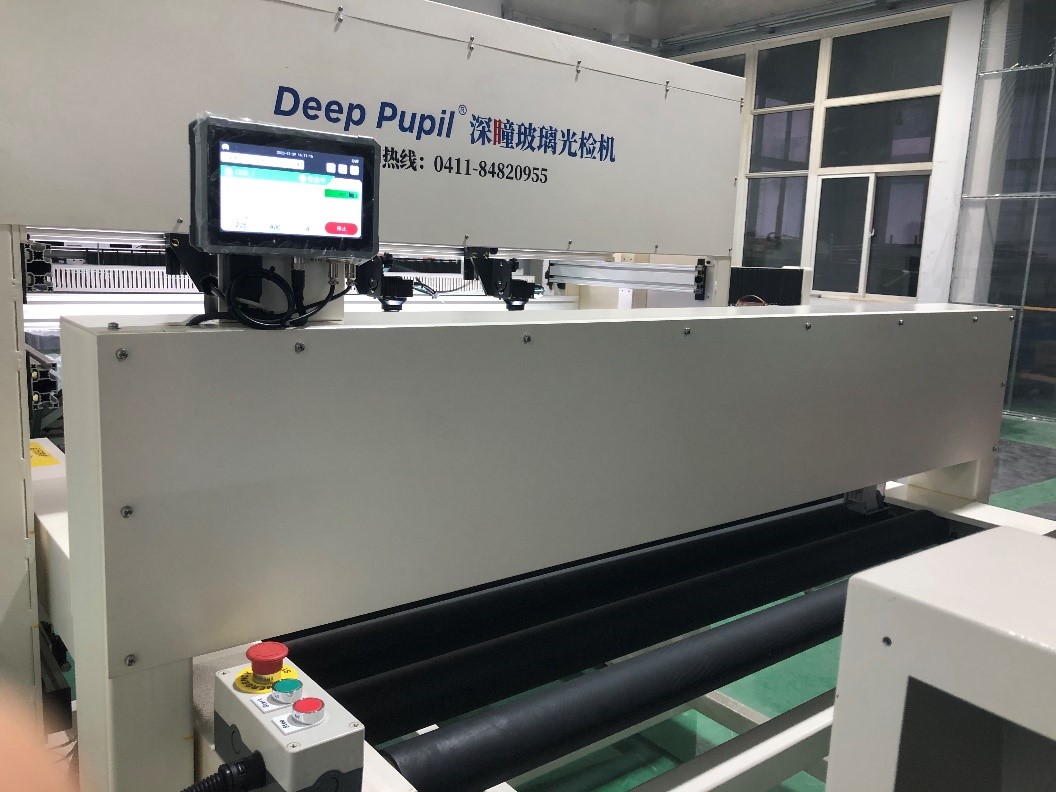

赛拓自主研发的玻璃光检机

赛拓在玻璃检测领域垂直深耕多年,自主研发的玻璃光检机经历了从早期的“实验室”版本,到形成玻璃检测设备入驻玻璃深加工工厂与一线生产现场验证修正、反复打磨,不断更新迭代,而今以玻璃光检机柔性标准化服务中国玻璃制造企业,支持汽车玻璃外观检测和尺寸测量。