在电池的制造过程中,对电池的正负极片进行激光焊接是一项关键步骤,其目的是确保电池内部结构和外部封装的完整性。然而,这一过程中可能会产生诸如爆点、短虚焊、漏焊、断焊等激光焊接缺陷。这些缺陷可能会降低电池的性能,削弱其可靠性,甚至可能引发安全问题。

基于深度学习的电池激光焊接缺陷检测,可以对不同形态的缺陷进行准确分类,并且可以适应不同背景的检测场景。

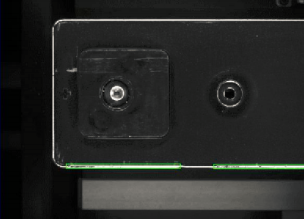

方壳电池的长度较长,单张图像无法完整捕捉到整个电池边缘的焊缝,因此需要将图像分为三段进行拍摄。只有对相机的位置、角度和光照等参数进行精准控制,才能确保每段图像的质量和一致性。

在每段图像采集完成后,进行预处理操作,如去噪、对比度增强和裁剪等,以提高图像的清晰度和对比度,并去除无关的背景信息。

接下来,采用基于卷积神经网络(CNN)的模型对每段预处理后的图像进行缺陷检测和分类。该模型可快速定位和识别图像中的目标区域,同时使用多任务学习来输出每个目标区域的类别和位置。

最后将三段图像的检测结果进行分析,得出整个电池边缘焊缝的缺陷分布情况。根据不同类型和数量的缺陷,判断电池是否符合要求,或需要进一步修复。

这种缺陷检测方法可以对不同形态的缺陷进行准确分类,提高检测的精度和效率;而且可以适应不同背景的检测场景,提高检测的鲁棒性和泛化性,满足工业生产的需求。最终实现对方壳电池激光焊接的质量的严格把控,确保电池的安全性和可靠性。