随着我国近几年的发展,汽车进入了千家万户,现在几乎家家户户都有自己的车。轮胎是与路面直接接触部件。面对地面和悬挂之间的沟通影响。好的轮胎可以带来更好的牵引、制动和通过性能。

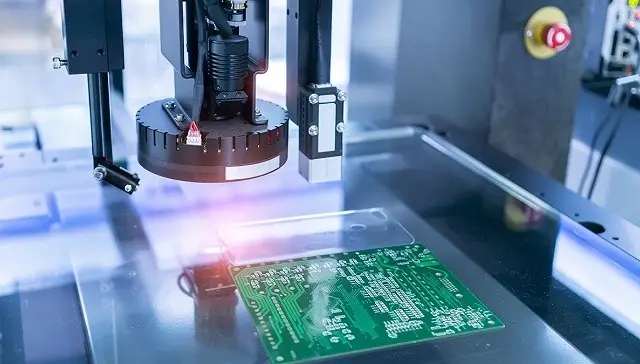

在自动化轮胎生产过程中,不可避免的会有少量轮胎存在一些缺陷。比如尺寸不合格、划痕、凸起等问题。会直接影响轮胎的实用性。如果这样的轮胎进入市场,更有可能带来生命安全问题。因此,为了更好地控制轮胎的质量,许多企业都引进了机器视觉检测设备来提高轮胎的质量。

一、检测缺陷

1.尺寸检测:轮胎网的厚度轮廓、总宽度、胎肩宽度、中间宽度、胎肩厚度、中间厚度等关键尺寸的测量。

2..胎圈接头检测:接头搭接、缝隙、错头、材料偏差、漏贴、错料、整体材料宽度尺寸等。

3.成型轮胎不圆度及尺寸检测:胎面不圆度、轮胎宽度、轮胎直径等尺寸的检测。

4.成型轮胎外观检查:凸起、凹坑、划痕、裂纹、轮胎生产周、轮胎尺寸型号、品牌标识等。

二、检测原理

3D相机将待测目标转换成图像信号,像素分布、亮度、颜色等信息通过专门的图像数据处理系统转换成数字信号。图像系统对这些信号执行相应的操作以提取目标的特征,然后生成检测结果并相应地控制现场设备的动作。

三、设备的优点

1.深度算法:可以根据缺陷产品的综合多维边界特征进行训练,从而实现传统算法无法实现的多项检测项目,不断提高检测精度;

2.缺陷识别:当发现缺陷时,可发出声光报警,同时自动标记产品宽度边缘,提示及时修复,避免产生大量不良品;

3.信息打印:检测到缺陷时,系统会自动统计当前缺陷的图像、面积、位置、大小等信息,同时可以连接打印机选择打印信息;

4.数据库管理:可以对生产的每卷材料进行精确的质量统计。详细的缺陷记录和统计为生产过程和设备状态提供了便利,有效保证了产品质量;