密封圈,也被称为油封,是我们生活和工作中常见的一种重要密封元件,主要用于隔绝油液,防止液体泄漏或渗透,其生产精度要求较高。它在各行各业,包括工业、农业、科技等领域都扮演着关键角色。由于密封圈的大批量生产并且尺寸精度要求高,伴随着质量控制的挑战,特别是在外观检测方面。

传统密封圈缺陷检测主要依赖于人工操作,它需要大量的人力资源,劳动强度较大,容易引发员工疲劳,影响检测效率。其次,人为主观判断容易造成误差,导致产品的不一致性和不稳定性。

为了解决传统密封圈缺陷检测方法的不足,人们将目光投向了拥有多项优势的机器视觉技术:

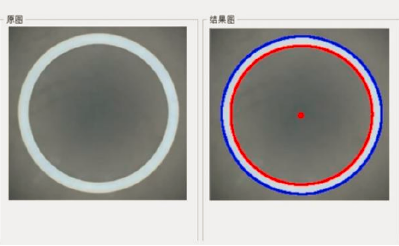

基于机器视觉技术密封圈采集原图&检测结果图

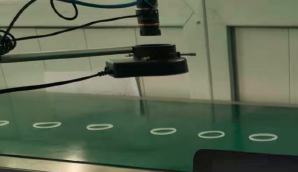

1. 高分辨率图像:机器视觉系统配备高分辨率相机,能够捕捉细微的外观缺陷,例如微小的裂纹、破损或异物。

密封圈高分辨率图像采集

2. 自动化检测:机器视觉系统可以实现自动化的密封圈检测过程,不再依赖于人工操作。这提高了生产效率并减少了人为因素造成的误差。

3. 高度精确性:机器视觉系统采用先进的图像处理算法,能够高精度地识别并记录密封圈的缺陷。这确保了数据的一致性和可靠性。

4. 实时检测:机器视觉系统能够在实时生产中持续执行检测任务,快速发现和报告任何异常,从而及时采取纠正措施。

5. 数据分析:机器视觉系统可生成大量检测数据,这些数据可以用于分析生产过程中的趋势和问题,有助于提高质量管理和生产效率。

借助机器视觉技术,制造商能够更加高效、精确地检测密封圈的外观缺陷,保障产品质量。机器视觉技术在密封圈外观检测的成功应用是智能制造的一个鲜明典范,展示了机器视觉技术在质量控制领域的广泛应用前景。