机器视觉检测技术是一种通过计算机系统代替人工进行目标检测的新兴技术,机器视觉检测技术具有非接触、速度快、柔性号等优势,可以为智能系统提供精确、可靠的检测结果,为实现自动智能控制提供决策依据,机器视觉检测技术在工业检测中成熟应用,是智能制造也的基础技术之一。

PCB缺陷检测是PCB生产线上的重要环节,是评估印刷电路板质量的一个关键因素,直接影响着电子产品的性能和使用安全。随着PCB生产制造技术的不断发展,大型化、高密度化、高精度化成为PCB的发展趋势,PCB检测要求越来越高,传统的依赖操作人员长期经验和主观判断已无法满足,利用机器视觉检测技术及时发现PCB在焊接过程中存在的缺陷已经成为当前PCB缺陷检测的主要手段。

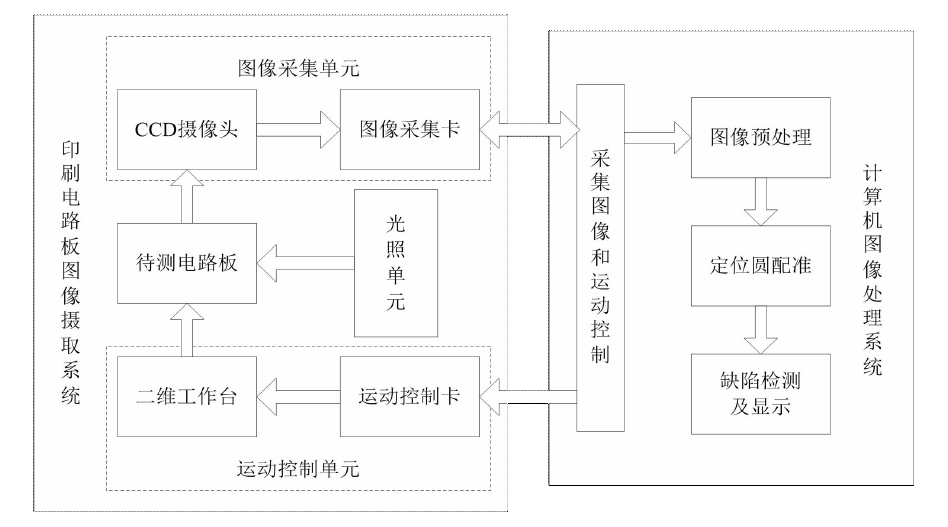

基于机器视觉的PCB缺陷检测系统主要由两大部分组成:

一、PCB图像采集系统

包括图像采集单元、运动控制单元、光照单元,负责采集PCB图像,是计算机图像采集系统的数据来源;

二、计算机图像处理系统

包括图像预处理、PCB定位圆配准模块、PCB缺陷检测模块,通过对PCB图像的分析处理检测出PCB缺陷。

基于机器视觉的PCB缺陷检测系统结构图

PCB图像的定位是PCB缺陷自动检测的关键步骤之一,精确的定位是对PCB图像进行总体和局部检测的前提条件,有了位置关系,才可以进行有效的缺陷检测。

PCB图像定位,通过确定PCB定位圆的位置,来实现PCB图像的定位。在PCB图像定位过程中,定位圆图像的边缘检测效果直接影响到定位的精确度,检测所得边缘越接近真实边缘,图像定位效果越好。

1-模板PCB原始图像 |

2-待检测PCB原始图像 |

3-模板PCB定位圆检测结果 |

4-待检测PCB定位圆检测结果 |

5-定位圆比较 | |

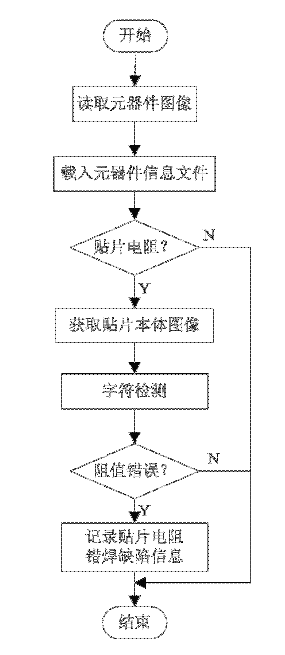

PCB缺陷检测内容:包括贴片电阻错焊检测、焊盘漏焊、少锡检测等。

贴片电阻错焊,即本该焊接的电阻被替换成其他电子元器件,可能阻值不同的电阻,或电容、电感等其他类别的元器件。

贴片电阻错焊检测流程

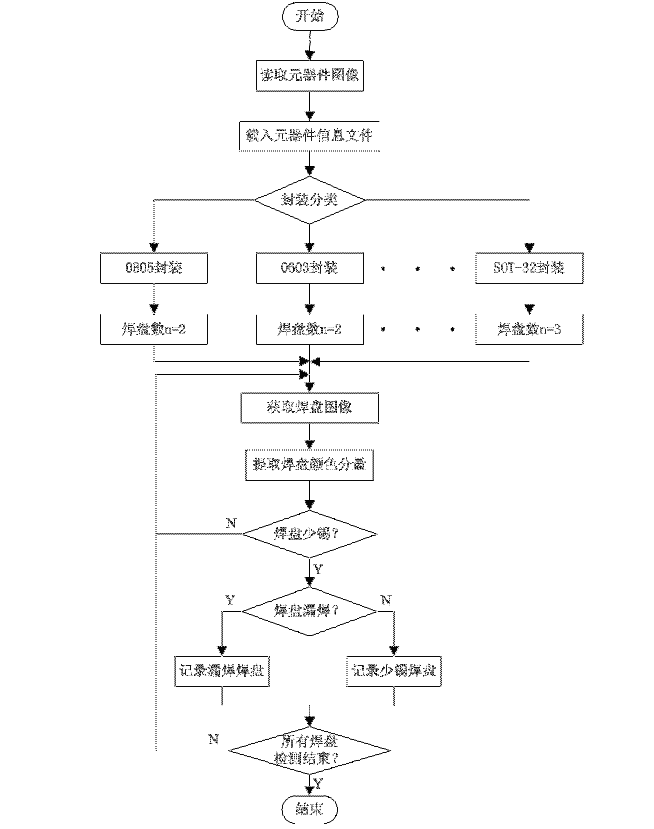

漏焊少锡检测:漏焊相当于没有焊锡,可以设定一个阀值来区别少锡与漏焊,即当少锡程度高到一定水平,便认为是漏焊,因此焊盘漏焊少锡检测只需检测焊盘少锡程度即可。

焊盘漏锡少锡检测流程

基于机器视觉检测技术的PCB缺陷检测在提高PCB检测准确率和检测效率及节省成本、时间、劳动力等方面具有重要的价值。