缺陷检测是现代制造业中至关重要的环节,它能够帮助企业及时发现和解决产品表面的问题,提高产品质量和市场竞争力。缺陷检测的流程通常包括以下几个关键步骤:

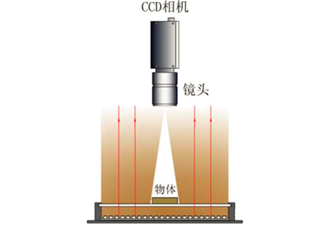

缺陷检测的第一步是获取被检测物体的图像或视频数据。这可以通过摄像头、相机、传感器等设备实现。图像的采集质量直接影响后续分析和检测的准确性,因此需要确保图像清晰、充分,能够捕捉到产品表面的细节。

采集到的图像可能受到光照、噪声等因素的影响,需要进行预处理来优化图像质量。预处理包括去噪、增强、图像校正等步骤,旨在减少干扰,突出缺陷和特征。

计算机会从图像中提取出物体的特征,例如颜色、形状、纹理等。这些特征有助于描述物体的特点,也是判断是否存在缺陷的依据。特征提取通常借助于图像处理和模式识别技术,对图像进行数学处理,以获取有意义的信息。

基于提取的特征,计算机会对图像进行缺陷检测和分类。它会根据预先设定的规则或模型,判断图像中是否存在缺陷,以及缺陷的类型和严重程度。这一步骤可以采用各种机器学习和深度学习算法,如卷积神经网络等,以提高检测的准确性和可靠性。

根据检测结果,系统会生成报告或标记出缺陷的位置和特征。这些信息可以用于及时采取措施,如修复、替换或调整,以确保产品质量。检测结果也可以用于改进生产过程,避免类似缺陷的再次发生。

通过缺陷检测,企业可以有效地监控和管理产品质量,提高生产效率,满足市场需求,为可持续发展打下坚实基础。

赛拓信息技术有限公司的为工业客户,提供基于图像分析、AI人工智能、机器人,覆盖2D、3D场景的工业缺陷检测、精密测量、定位识别、工业自动化的集成解决方案和应用设备,助力企业生产实现了从传统人工检测到智能质量管理的转变,从而达到提质降本增效目的。