机器视觉技术是智能制造时代和工业 4.0 时代实现工业自动化、智能化和互联化的必要技术手段之一,近年来在汽车制造行业机器视觉技术在自动缺陷检测、智能识别、智能测量、智能检测和智能互联方面飞速发展和迭代更新。

机器视觉技术的作用是可以提高质量检测的可靠性,提高生产效率、生产柔性和生产的自动化程度,在危险的工作环境中它可以替代人工视觉进行目视检查,从而满足制造过程中人机工程的需求。

一、机器视觉技术在汽车发动机制造过程应用

1、缸体打钢印号打印质量检测。主要检测原理为使用 OCR 字符检测功能建立字符库,检测时根据字符库的内容进行字符比对,得出字符与 PLC 提供的字符进行比对,当相机拍照后检测到的钢印号与码块中EUN码不一致时,则相机则报警,发动机打入返修岔道或返修区。

图 发动机钢印号机器视觉检测

2、零件漏装缺陷或型号检测。检测过程为对零件的有无和型号进行检测,如漏装或型号错误则相机报警,待装配的发动机、变速箱等不能放行到下一工位。也广泛应用于其它汽车零部件漏装和型号错装检测(如气门、油封、柔性盘、缸体、缸盖凸轮轴、活塞等零部件型号错装检测,气门、油封弹簧等零部件漏装检测等)。汽车零件的型号识别可通过代码识别、读取字符和模式识别3种方式实现。代码识别主要分为条形码、二维码、标签码和 DPM 码;读取字符分为 OCR 和 OCV2 种方式;模式识别分为颜色和形状 2 种。

图 发动机缸盖气门杆有无及型号机器视觉检测

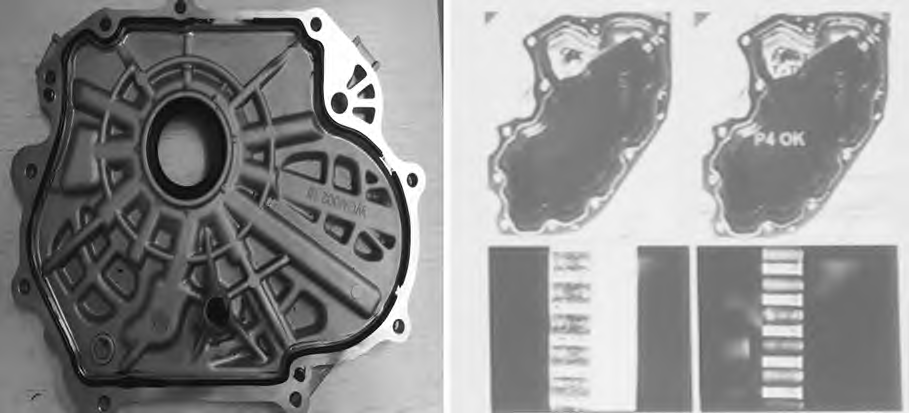

3、涂胶质量照相检测。如发动机油底壳、油封、罩盖、前盖涂胶等。视觉检测防错过程为照相检测涂胶轨迹与断胶,通过检测得出胶线轨迹,对整个轨迹进行检测,任意点出现轨迹偏移或断胶则相机报警,工件不能流入到下一个工位。

图 发动机前盖涂胶轨迹和断胶机器视觉检测

4、发动机缸体轴瓦分级字符比对视觉检测。检测原理:使用 OCR 字符检测功能建立字符库,检测时,根据字符库的内容进行字符比对,得出字符同时读取二维码信息,进行相互验证保证万无一失。

5、发动机活塞和连杆瓦盖安装方向比对视觉检测。检测原理为采用形状模式识别与标准特别比较,设置自己的模板,进行特征点比对如不一致则相机拍照后报警,发动机打入返修岔道或环线。

二、机器视觉技术在汽车变速箱制造过程中的应用

机器视觉在变速箱制造车间主要的应用场景为缺陷检查、防错、定位、测量和二维码识别。

防错是通过特征等对比分析,判断工件有无、装反、装不到位或型号差异;

定位是通过二维、三维定位输出工件坐标值以引导机器运动路径;

测量是通过对产品进行检测,获得所需的各种参数用于质量判断及工艺改进;

二维码识别是读取产品一维码、二维码,获取产品型号并进行追溯。

机器视觉定位方面的应用是零件定位及抓取料、机器路径引导。如变速箱壳体总成和变扭器壳体总成上下线,机器视觉引导机械手把变速箱壳体总成和变扭器壳体总成抓取到AGV上,或从AGV上抓取下来。

检测 KIT 盘或配餐盒中零件正确性。检测KIT 盘或配餐盒控制阀体和电磁控制阀体的阀芯、弹簧、闷盖等零件有无或放置位置是否正确,拍照结果与标准模板比较,如不一致则相机报警,KIT盘或配餐盒无法流入到下一个工位。

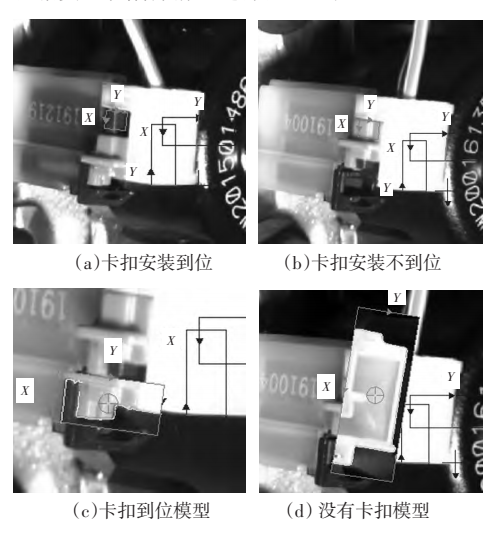

零件检测测量,如通过检测卡簧2个孔之间的距离判断卡簧是否安装到位等。

检测变速箱太阳齿轮有无和差速器型号是否正确,卡簧是否漏压装、装不到位等。

检测电磁阀体线束卡扣是否漏安装、是否未安装到位。

图 采用机器视觉技术检测变速箱线束卡扣是否安装到位或漏安装

检测电子阀体压装水平度。检测原理为首先建立图案模型,然后对图案进行定位,判断旋转角度,进行是否合格判断,如不合格则相机报警,工件不会流入到下一个工位。

CARE工位和终检工位客户特性和质量缺陷检测。如机加工光孔、螺纹孔是否漏加工,变速箱封堵和压力测试塞是否漏拧或漏安装,变速箱线束接头插针是否歪斜等均可以采用机器视觉进行防错。

三、机器视觉技术在汽车整车制造过程中的应用

机器视觉技术在汽车整车制造工程的车身、油漆、冲压和总装中也有着广泛的应用。主要应用于汽车制造质量缺陷检测,如零件错装、漏装和装反,螺纹孔有无、加工刀纹、裂纹、毛刺、锁孔、焊接质量等;二维、三维视觉测量,可实现汽车零部件 3D 尺寸检测,组合件尺寸检测、测量、面板检测、车身平整度检测等;视觉定位或引导系统,机器人二维定位系统如自动拧螺丝机、自动焊锡机、自动点胶机,机器人三维视觉引导系统,如自动引导涂胶、零部件加工、分拣和组装;设备诊断、测试、维护;机器人控制、CNC 加工;物料搬运设备,如零件分拣、码垛和拆垛等;设备运动控制,如汽车自动驾驶、自动操作等;连续处理和批处理等。

*内容整理自《汽车工艺与材料期刊》*