轮胎裁断接头检测现状:部分轮胎生产企业裁断工程帘布生产设备的接头检测采用人工手动抽查,或背光方式(光源 + 摄像头)在线自动检测。手动检测只能进行抽查,无法做到100%检测能力,存在漏检,也容易造成不良品 流入到后段工序。背光方式自动检测设备只能检测帘布的宽度、错边、开裂等,无法检测帘布裁断的接头 搭接量大小。

行业解决方案:在半钢轮胎生产企业的帘布裁断设备上通过3D激光测量技术,检测裁断工程帘布接头搭接量,管控接头搭接量在制造技术标准范围内,确保合格的裁断半制品材料输入到后段成型工程,避免因材料接头缺陷导致轮胎 BPS(Bumpy side,轮胎胎侧在一定角度范围内的侧向尺寸偏差)不良品发生。

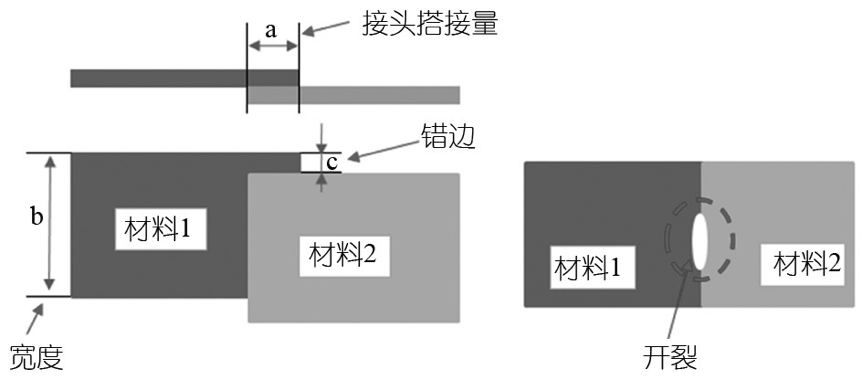

帘布接头主要品质管理内容主要为:接头搭接量大小(如图中的a):帘布材料1和材料2搭接处的接头尺寸;帘布宽度尺寸(如图中的b);帘布错边(如图中的c),帘布开裂(如图中的接头开裂部分)。

3D 激光测量帘布接头

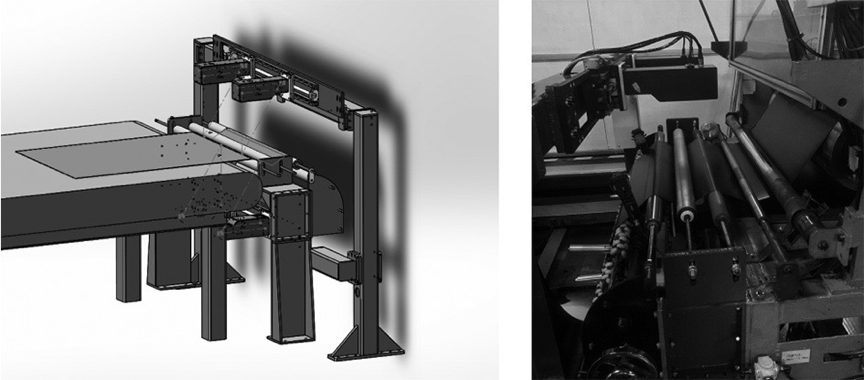

轮胎帘布裁断机接头3D激光检测装置组成部分包括物料上下方各一对3D传感器,分布于物料宽度的左右外缘,其作用为分别采集胶料上表面和下表面的正常高度以及搭接部位的高度信息,当接头位置经过传感器时候,通过高度差异突变判定其为接头位置,通过编码器计算该突变产生的时间以及产线速度来换算出接头搭接量的大小。

3D 激光在帘布接头测量应用

3D传感器头通过分析材料表面高度段差来判断接头位置,在3D数据分析中,单侧材料接头会有明显的凸起和边界特性。通过上下两个传感器定位材料接头来计算接头量,并且在料的宽度方向每1mm都有一个接头量的测量结果,可以获取到帘布材料从一侧到另一侧全部的接头趋势。3D传感器安装在龙门架上,为了确保检测精度,材料输送必须采用多个聚氨酯胶辊来传动,确保材料在一定张力情况下平稳输送,将上下传感器的激光线照 射在此位置中间来采集数据。

检测设备主要构成部分:

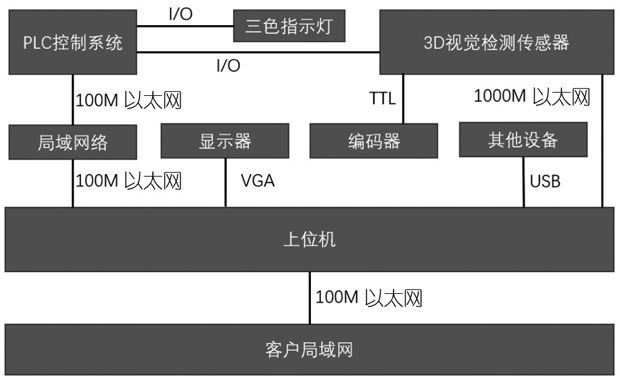

1)PLC 控制系统:控制系统逻辑控制;2)3D 视觉检测装置:扫描采集3D 数据,包括 3D 相机和激光器;3)三色信号灯: 检测出材料不合格 (宽度、错边量 )——红灯 ;4)工业交换机:提供远程支援工作局域网络;5)上位机:装载软件的处理机构 ;6)显示器:用于显示上位机程序运动 ; 7)编码器:安装帘布材料传动聚氨酯胶辊,用于给 3D 相机数据采集信号 ;

系统拓扑图

通过3D激光测量技加强对帘布裁断接头搭接量的品质管控,减少由于帘布接头搭接量大小等品质隐患产生的轮胎鼓包或凹陷等品质缺陷,提升企业轮胎品质。

内容摘自《橡塑技术与装备》杂志《3D 激光测量系统在轮胎裁断接头检测的应用》