目前,三坐标测量机因高精度、高柔性及优异的数字化能力,在模具行业的应用非常广泛,已经成为模具工业设计、开发、加工制造和质量保证的重要手段。

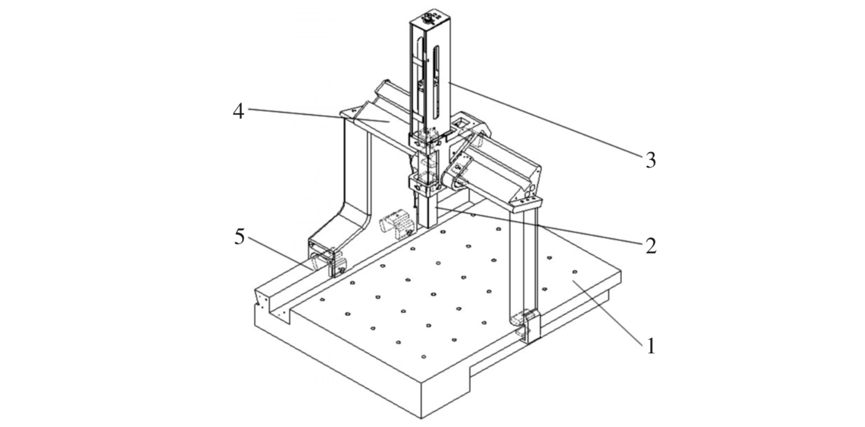

三坐标测量机主体示意图

1.工作台部件 2.Z 轴 3.梁柱部件 4.滑架部件 5.导轨部件

一、三坐标测量机在模具质量检测中的优势

传统测量方式是指使用卡尺、高度规、量规等测量工具进行测量。与传统测量方式相比,利用三坐标测量机进行测量具有较大优势,具体体现在以下两个方面。

第一,对零件几何形状和尺寸的测量,利用传统测量方式一般需要单独进行;而利用三坐标测量机可以同时对尺寸和形状进行测量,对工件的装夹和调整几乎没有要求,只要在测量中保持工件稳定即可。

第二,对于零件位置误差的测量,利用传统测量方式需要模拟基准要素,采用具有足够形状的表面,使基准实际要素与模拟基准间形成符合最小条件的相对位置关系;而利用三坐标测量机,只需测出工件上若干点的坐标值,再利用测量软件计算出位置误差即可,方便快捷。

二、模具质量检测

一套精密模具的完成,必须确保零件加工符合技术要求。三坐标测量机作为一个高精密检测设备,其主要功能是精确测量零件的外形尺寸和形位公差。零件检测的基本流程为根据零件和图纸制定一个详细的检测规划,根据检测规划选择合适的夹具、匹配的测头,建立精确的坐标系,编写合理的程序,最终得到真实的报告。

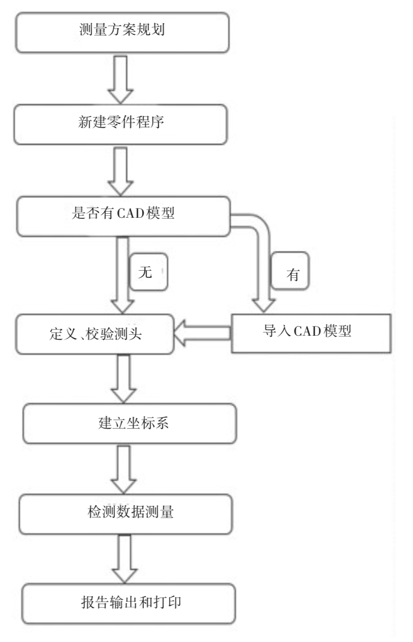

检测基本流程

以塑胶模具中的关键零件模仁为例介绍检测基本流程,具体如下。

第一,分析零件2D图纸,根据相关标准和规范,完成对工件图纸的准确解读,确定零件具体的测量要求。模仁的检测内容一般从三方面来把握:装配定位尺寸,如虎口尺寸;封胶位尺寸;胶位尺寸。

第二,确定测量内容后,要分析实现测量要求的测杆配置。在分析过程中,要特别注意以下几点:测杆组合要少,测量孔的测杆直径在不影响其他尺寸测量的前提下要尽可能稍大些,加长杆要合理组合。

第三,分析测量基准在哪以及怎样建立坐标系。检测工作需要根据检测需求分析零件测量所需的坐标系。一般来说,模仁基准四面分中居多。

第四,明确测量的程序、测量顺序、测量策略等。

第五,装夹方案设计也是检测中不可缺少的一个环节。装夹的目的是保证检测零件具有稳定性、可重复性。设计装夹方案时要考虑装夹的稳定性、数据测量的方便性、测针、测量特征分布、零件测量的可重复性、零件的变形影响等。

第六,运行程序并输出测量结果。三坐标图形报告可以同时显示测量图形或CAD模型与相应的测量尺寸。

不只是应用于模具行业,三坐标测量机广泛应用于各个行业,是现代工业检测和质量控制不可缺少的万能测量设备。