基于机器视觉的轮胎缺陷检测是工业检测的重要应用方向之一。

轮胎作为车辆最重要的零部件之一,表面细小的凹坑和轻微的划痕等缺陷都有可能会造成重大交通事故,直接影响到机动车的行驶安全。若不慎将缺陷轮胎流入市场后果不堪设想,轮胎生产商对每条轮胎在出厂前都会进行严格而又详细的质量检测,保障产品质量,规避次品流入市场的风险。

在轮胎生产过程中,轮胎表面会出现各种各样的缺陷问题,比如擦伤、划痕、切口、气泡、裂口、凹坑等。目前轮胎生产产商普遍采用人工目视的检测方法,人工目视检测方法是一种最原始的产品检测方法,由于主观性差异,具体执行过程员工检测标准不统一,造成检出率受工人状态影响较大、容易视觉疲劳等问题,严重影响产品的生产效率。目前所有的轮胎生产商都试图找到一种新的解决方案。

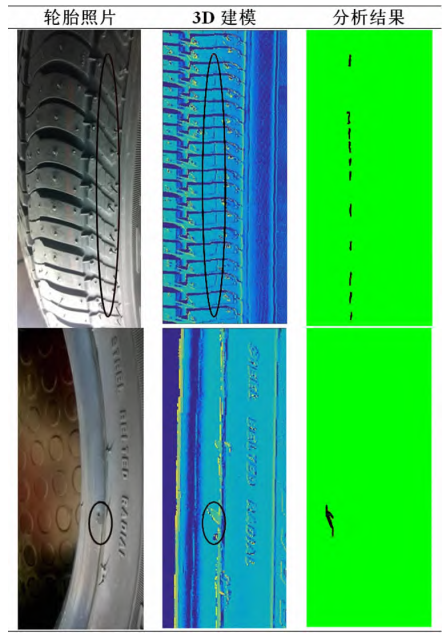

行业研究成果——基于机器视觉的轮胎缺陷检测系统,为轮胎生产商提供一种自动化检测方案,基于机器视觉的轮胎缺陷检测系统通过采集数据、重建轮胎所有区域的3D模型,针对每个轮胎不同的区域运行专门的算法,自动检测生产过程中轮胎上可能出现的气泡、划痕、切口、擦伤、异物等各种缺陷,以及自动预警。

基于机器视觉的轮胎缺陷检测系统主要工作过程:

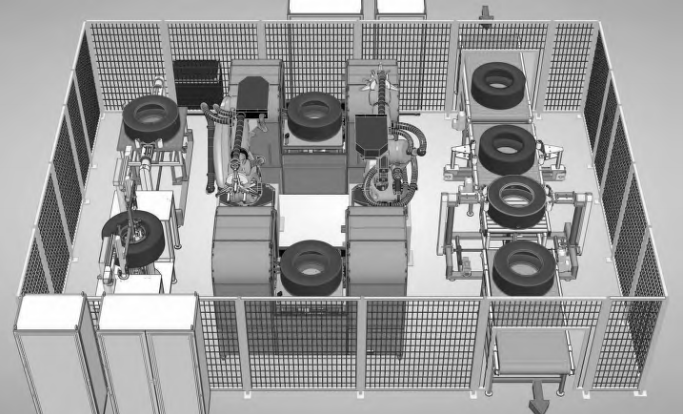

轮胎通过传送带输送到轮胎三维视觉检测系统工作站。工作站有两个检测工位,从机械角度来看,这两个工位是相似的,它们安装了不同数量的轮廓仪和摄像头。系统根据自动扫描结果进行虚拟3D建模,并提供缺陷分析结果。此系统可以轻松集成到任何的轮胎生产线中。

1)传送带上的轮胎在装载站移动过程中,由装载台进行轮胎对中,并调整位置便于由1#机器人进行抓取。

2)1#机器人从装载台抓取需要检测的轮胎,并将其加载到1#工位的转盘上。检测系统在轮胎区域(胎面、上胎侧、内胎冠、下胎侧、上胎圈区域、胎面RGB分析、上胎侧RGB分析)进行扫描并检测缺陷。

3)在1#工位的轮胎扫描结束时,2#机器人抓取轮胎并将其装载到翻转站。翻转站翻转轮胎,调整位置准备装载到2#工作站。

4)2#机器人从翻转站抓取轮胎,将其加载到2#工位的转盘上。检测系统在轮胎区域(下胎圈区域、下胎侧、下内胎侧、下胎侧RGB分析)上进行扫描并检测缺陷。

5)2#机器人从2#工位抓取轮胎,将其装载到摊铺机上,检测系统开始扫描轮胎内部(内冠、上内侧壁、下内侧壁)。

6)检测结束后,1#机器人抓取轮胎并将其装载到输送带上,同时准备抓取下一个待检测轮胎。如有必要再次翻转轮胎,确保轮胎的条形码始终正面朝上。

7)系统根据检测的结果进行3D建模、分析、判定并生成报告,并在显示屏上展示每一个产品的检测内容和结果,并传输到工厂服务器,与工厂服务器对接。

检测结果

基于机器视觉的轮胎缺陷检测,设备操作简单、方便易用,充分利用现代计算机技术的优势,克服了人工检测带来的许多误差。